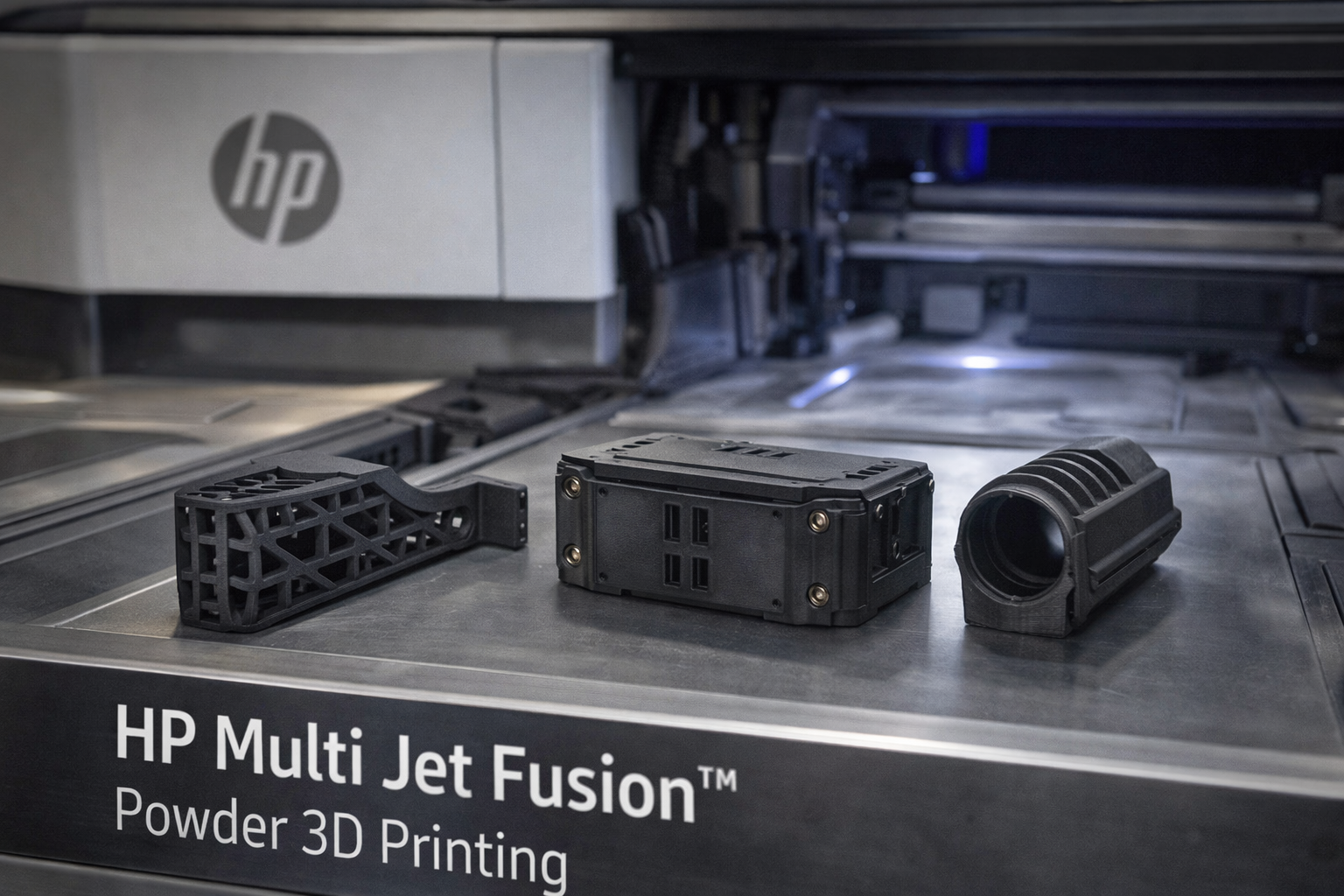

Jeśli kojarzysz druk 3D głównie z prototypami z „nitkami” i widoczną warstwą, to HP Multi Jet Fusion potrafi zaskoczyć. To technologia proszkowa, która w wielu firmach działa już nie jako ciekawostka, tylko jako normalna metoda produkcji. I to nie tylko do jednego prototypu, ale do krótkich i średnich serii, gdzie liczy się czas, powtarzalność i koszt.

MJF to w skrócie drukowanie części z proszku poliamidowego. Masz cienką warstwę proszku, na którą głowice nanoszą specjalne środki, a energia cieplna scala materiał dokładnie tam, gdzie ma powstać detal. Kolejna warstwa, i kolejna – aż do końca. Najważniejsze: cały „blok” proszku wspiera detal w trakcie budowy, więc możesz robić skomplikowane kształty bez podpór, które potem trzeba odrywać i szlifować.

To brzmi technicznie, ale efekt jest prosty: dostajesz część, która wygląda i zachowuje się jak normalny element użytkowy – a nie jak prototyp do pokazania.

W praktyce największą przewagą MJF jest powtarzalność. W klasycznych drukach warstwowych często czujesz „kierunkowość” – w jedną stronę część jest mocna, w inną potrafi pęknąć. W MJF ta różnica jest dużo mniejsza, bo materiał łączy się bardziej równomiernie w całej objętości. Dla klienta to oznacza mniej niespodzianek: ta sama część działa podobnie w serii, nie tylko w jednej sztuce.

Druga rzecz to szybkość. MJF potrafi wyprodukować wiele elementów naraz, bo drukuje się całą „warstwę” w polu roboczym. W praktyce daje to realną przewagę w terminach, gdy trzeba szybko zrobić serię elementów, wdrożyć zmianę albo dorobić części serwisowe.

Trzecia rzecz to geometria. Proszek robi za naturalne podparcie, więc można projektować detale, które w innych technologiach byłyby trudne albo nieopłacalne: kanały, wnęki, kratownice odchudzające, prowadzenia, zatrzaski, elementy dopasowane pod konkretny produkt. I tu często pojawia się największy zysk: zamiast 3 części i 10 śrub robisz jedną część, która „składa się sama”. Mniej montażu, mniej błędów, mniej logistyki.

No i powierzchnia. Części z MJF zwykle wyglądają „produkcyjnie” – są równe, bez typowych śladów podpór. Do tego można je obrabiać wykończeniowo: barwić, piaskować, czasem dopasować mechanicznie. W wielu zastosowaniach to jest poziom, który klient bez problemu wprowadza do produktu lub narzędzia procesowego.

Gdzie MJF ma największy sens biznesowo? Tam, gdzie seria jest za duża na prototypowanie, ale za mała na formy i wtrysk. Albo tam, gdzie produkt zmienia się często i nie chcesz zamrażać kosztów w narzędziach. Często dotyczy to elementów użytkowych, obudów, uchwytów, przyrządów montażowych, elementów maszyn, osłon, prowadnic, elementów serwisowych. W produkcji Lean MJF świetnie pasuje do podejścia „zrób szybko i stabilnie” – bo możesz iterować projekt bez bólu.

Ważne też, że MJF dobrze gra z podejściem „cyfrowy magazyn”. Zamiast trzymać na półce dziesiątki części, trzymasz pliki. Gdy coś się zużyje – produkujesz na żądanie. Dla utrzymania ruchu to często ogromna ulga: mniej przestojów, mniej zamówień awaryjnych, mniej zależności od łańcucha dostaw.

Podsumowując: HP Multi Jet Fusion to technologia proszkowa, która łączy trzy rzeczy, na których klientom zależy najbardziej – powtarzalność, tempo i realną użyteczność części. Jeśli szukasz druku 3D, który działa jak produkcja, a nie jak eksperyment, MJF jest jedną z najbezpieczniejszych dróg.

Jeśli chcesz, mogę też pomóc dobrać podejście pod Twoją część – czy lepiej iść w MJF, czy w inną technologię, i jak przygotować model 3D, żeby wyszło taniej i szybciej.