Jako inżynier testu często słyszę pytanie: jak najlepiej podłączyć tulejki (receptacle) w fiksturze – żeby było niezawodnie, serwisowalnie i bez zbędnych kosztów. Poniżej proste, praktyczne porównanie 3 popularnych opcji:

- wire-wrap (obwijane), 2) lutowanie do tulejki, 3) tulejki dwustronne („wireless”) z igłą po obu stronach + dolna płytka pośrednia (np. INGUN KS-075 WL).

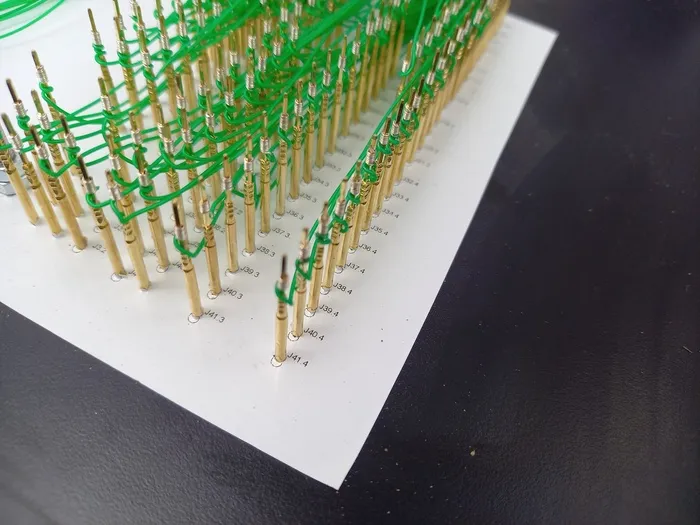

1) Wire-wrap (obwijane przewodem)

Na czym polega: tulejka ma kwadratowy słupek; cienki przewód owija się wieloma zwojami specjalnym narzędziem, tworząc połączenie mechaniczno-elektryczne bez lutowania.

Kiedy użyć

- Gdy chcesz uniknąć ciepła lutownicy (ryzyko przegrzania sprężyny w sondzie).

- Gdy przewidujesz częste modyfikacje okablowania albo automatyczne wiązkowanie (wire-wrap bywa szybki przy seryjnym okablowaniu).

Plusy

- Połączenie stabilne i powtarzalne (gazoszczelny docisk zwojów).

- Brak topnika i nadpływów cyny → czystsza fikstura.

- Łatwiejszy rework niż wylutowywanie z zatłoczonej wiązki.

Minusy

- Wymaga specjalnych tulejek wire-wrap i narzędzi.

- Większy „bałagan przewodów” – dłuższe trasy, wyższa indukcyjność; przy pomiarach szybkich sygnałów może to mieć znaczenie.

- Potrzebna dobra dokumentacja wiązki (opis przewodów, kolorystyka, trasy).

Dobre praktyki

- Używaj przewodu i średnicy słupka zgodnie ze specyfikacją tulejki.

- Wiąż/wiązuj wiązki (opaski, oplot), dawaj odciążenie na wyjściu z płyty.

- Oznaczaj przewody (heat-shrink z opisem) – skrócisz serwis.

2) Lutowanie przewodu do tulejki

Na czym polega: przewód jest przylutowany do kubka lutowniczego, oczka lub pinu w tulejce (albo do krótkiej „pigtail” fabrycznie przylutowanej).

Kiedy użyć

- Gdy liczy się kompaktowość i niska rezystancja toru.

- Gdy wiązka jest prosta i stała (rzadkie zmiany).

Plusy

- Najniższy koszt jednostkowy i największa dostępność komponentów.

- Mała objętość połączenia; dobra rezystancja kontaktu.

- Możliwość prefabrykowanych tulejek z przewodem (szybszy montaż).

Minusy

- Ryzyko przegrzania sprężyny sondy przy nieumiejętnym lutowaniu.

- Topnik i pozostałości → konieczna higiena montażu (mycie).

- Rework wolniejszy niż w wire-wrap (rozlutowywanie w wiązce).

Dobre praktyki

- Lutuj krótko i punktowo; stosuj groty o małej pojemności cieplnej.

- Czyść topnik; stosuj odciążki (tie-downs) na wiązce.

- Testuj ciągłość i rezystancję torów po montażu.

3) Tulejki dwustronne („wireless”) + dolna płytka pośrednia

(np. INGUN KS-075 WL lub receptacle „double-ended” innych producentów)

Na czym polega: tulejka ma sprężynujący styk z góry i z dołu. Z góry dotyka punktu testowego DUT, z dołu dociska do padów dolnej płytki pośredniej (translator board). Znika większość okablowania – sygnały „schodzą” sprężyną prosto na dolny PCB, a stamtąd krótkim złączem/kablem do urządzeń pomiarowych.

Kiedy użyć

- Gdy chcesz ograniczyć okablowanie, skrócić montaż i ułatwić serwis.

- Średnie/duże serie, gdzie liczy się czas przezbrojenia i czystość wnętrza fikstury.

- Gdy zależy Ci na lepszej spójności torów (krótsza ścieżka, mniejsza indukcyjność niż „wiązka spaghetti”).

Plusy

- Mało przewodów → porządek, powtarzalność, łatwy serwis (wymieniasz głównie sondy/top tips).

- Szybszy montaż i krótsze czasy napraw.

- Lepsza integralność sygnału (krótkie odcinki, kontrolowana geometria na dolnym PCB).

Minusy

- Wyższy koszt komponentów (tulejki „wireless”, dolny PCB, dokładniejsza mechanika).

- Wysokość stosu (Z-height) – trzeba zaplanować przestrzeń i sztywność barierek.

- Dwa styki szeregowo (góra + dół) → kluczowa jakość utrzymania (czyszczenie, wymiany).

Dobre praktyki

- Projektuj dolny PCB jak „interfejs pomiarowy”: grubsze złocone pady pod dolne igły, krótkie ścieżki, dobre uziemienia.

- Zapewnij prowadzenie i planarity: piny prowadzące, ograniczniki, równe podparcie płyty tłoczącej.

- Ustal cykle konserwacji (czyszczenie, wymiana zużytych sond).

Szybkie porównanie (TL;DR)

- Wire-wrap – elastyczny i „zimny” montaż bez lutowania; świetny do prototypów i częstych zmian okablowania.

- Lutowanie – najtańsze i kompaktowe; dobre przy stałej wiązce i krótkich trasach.

- „Wireless” + dolna płytka – najmniej kabli, najlepsza powtarzalność i serwis w produkcji; większy koszt początkowy, wymaga dopracowanej mechaniki.

Na co jeszcze zwrócić uwagę niezależnie od metody

- Dokumentacja wiązki (schematy, etykiety, kolory) – skraca serwis i rework.

- Odciążenie przewodów (strapy, oploty) – chroni złącza i lutowania.

- Kontrola rezystancji torów i test ciągłości po montażu.

- Plan utrzymania: czyszczenie sond, przeglądy okresowe, cykle wymian.

- ESD w ICT/FCT – materiały dissipative na kontaktach z DUT; HV w HVT – odpowiednie izolacje i prześwity.

Jak my to robimy w DARNOK

Dobieramy metodę pod wolumen, typ testu (ICT/FCT/HVT) i wymagania serwisu. Dla nowych projektów zwykle rekomendujemy:

- Prototypy / częste zmiany → wire-wrap lub lutowane tulejki (szybkie iteracje).

- Produkcja / czystość i powtarzalność → tulejki dwustronne + dolna płytka.

Na życzenie klienta przygotowujemy poszycia kablowe i połączenia wedle preferencji i dokumentacji klienta.