Pomiary tensometryczne ugięcia płytki PCB – dlaczego są tak ważne?

Czy podczas testowania płytki PCB zastanawiałeś się, jak bardzo się ona wygina pod wpływem sił w testerze? To zjawisko często bywa pomijane, a może prowadzić do ukrytych uszkodzeń i awarii urządzeń. Pomiary ugięcia płytki metodą tensometryczną (strain gauge testing) pozwalają nam zrozumieć te odkształcenia i zapobiec problemom zanim się pojawią.

Kiedy i dlaczego płytka się wygina?

Podczas produkcji i testowania elektroniki płytki drukowane narażone są na rozmaite naprężenia mechaniczne. Oto kilka sytuacji, w których dochodzi do ugięcia PCB:

-

Testy ICT / funkcjonalne – płytka w fiksturze testowej jest dociskana przez setki sprężystych pinów testowych. Jeśli siły nie są równoważone od góry, PCB lokalnie się ugina.

-

Depanelizacja i montaż – wyłamywanie płytek z panelu, wkręcanie śrub, wciskanie złączy czy montaż radiatorów wprowadzają dodatkowe naprężenia.

-

Transport i wibracje – drgania w transporcie lub podczas pracy mogą obciążać płytkę.

-

Zmiany termiczne – cykle lutowania czy testy w komorach klimatycznych powodują rozszerzalność materiałów i dodatkowe naprężenia.

Co grozi przy nadmiernym ugięciu PCB?

Nadmierna deformacja laminatu może prowadzić do:

-

Pękania połączeń lutowanych – kruche lutowie bezołowiowe jest szczególnie podatne na mikropęknięcia, np. pod BGA.

-

Uszkodzeń elementów SMD – np. kondensatory ceramiczne mogą pękać przy zbyt dużym wygięciu płytki.

-

Odrywania padów i pękania ścieżek – nadmierne siły mogą prowadzić do delaminacji lub mikropęknięć.

-

Ukrytych defektów – uszkodzenia mogą ujawnić się dopiero po pewnym czasie, generując reklamacje i koszty serwisu.

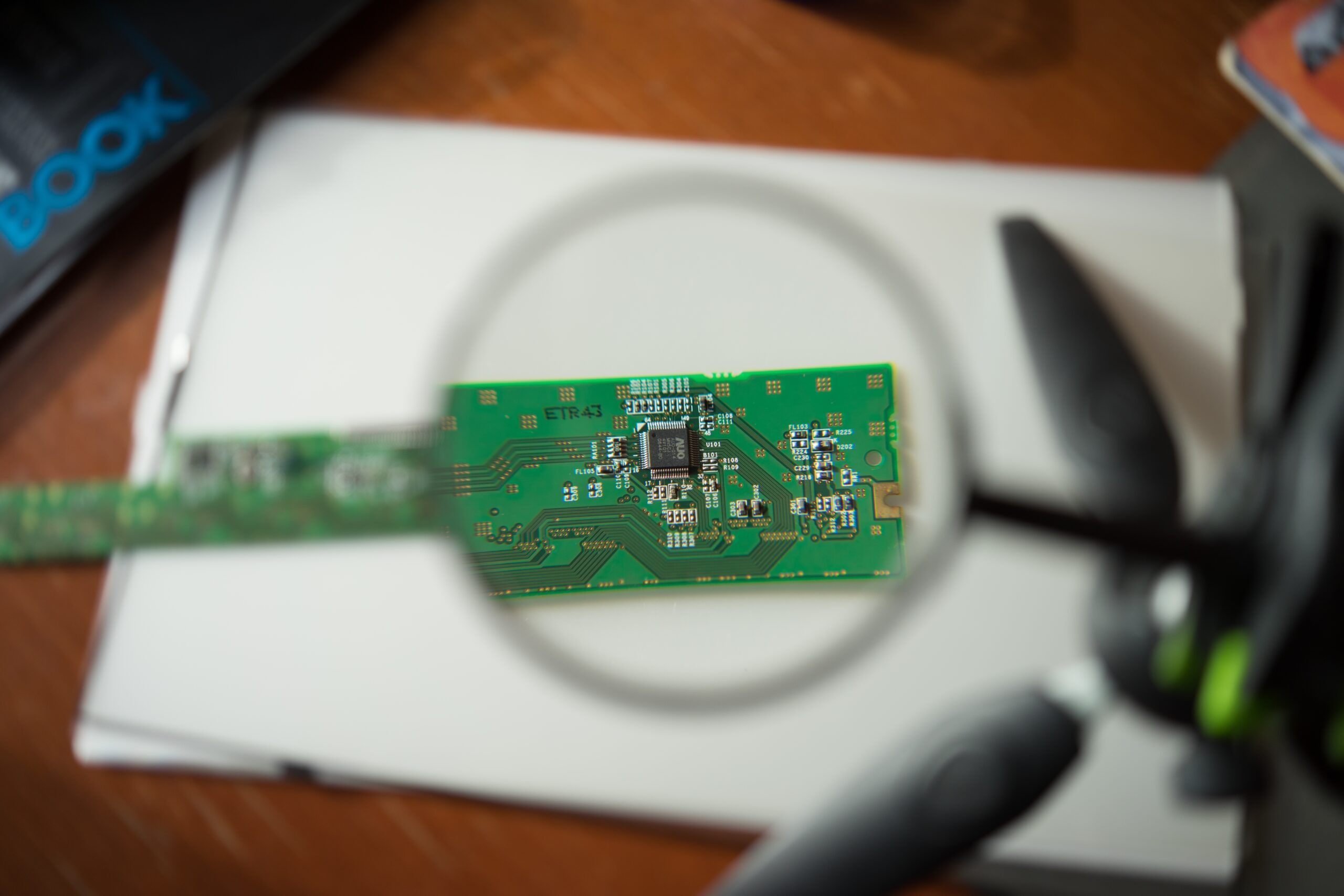

Na czym polegają pomiary tensometryczne?

Tensometry (strain gauges) to czujniki przyklejane do badanej powierzchni, które mierzą odkształcenia. Najczęściej stosuje się rozetki tensometryczne – trzy czujniki ułożone pod różnymi kątami, co pozwala uchwycić odkształcenia we wszystkich kierunkach.

Gdy płytka pod czujnikiem się wydłuża lub ściska, rezystancja folii w tensometrze zmienia się. Na tej podstawie wyliczamy odkształcenie w mikroodkształceniach (µε).

Jak przebiega pomiar ugięcia płytki?

-

Planowanie – wybór punktów najbardziej narażonych na ugięcie (np. okolice dużych BGA).

-

Instalacja czujników – przyklejenie tensometrów i podłączenie ich do modułu pomiarowego.

-

Test – umieszczenie PCB w testerze i wykonanie cyklu testowego, rejestracja odkształceń w czasie rzeczywistym.

-

Analiza wyników – sprawdzenie, czy maksymalne odkształcenia mieszczą się w bezpiecznych granicach (najczęściej poniżej ok. 500–700 µε).

-

Raport – dokument z wykresami, wartościami i rekomendacjami, np. zmiany konstrukcji fikstury.

Normy i dobre praktyki

Istnieją wytyczne określające sposób prowadzenia testów ugięcia PCB (np. IPC/JEDEC). W wielu branżach wysokiej niezawodności takie pomiary są obowiązkowe, w innych – stanowią dowód dbałości o jakość i bezpieczeństwo produktu.

Korzyści z pomiarów tensometrycznych

-

Zapobieganie pęknięciom lutów i komponentów.

-

Weryfikacja i optymalizacja konstrukcji fikstury testowej.

-

Spełnienie wymagań jakościowych i norm.

-

Cenna dokumentacja techniczna dla klienta.

-

Większa niezawodność produktu i mniej reklamacji.

Podsumowanie

Płytka PCB to nie tylko elektronika, ale też element mechaniczny podatny na naprężenia. Kontrola ugięcia w testerze to inwestycja w niezawodność i jakość.

W DARNOK Industry wykonujemy na życzenie klienta pomiary ugięcia PCB metodą tensometryczną i dostarczamy raporty z wynikami oraz rekomendacjami. Dzięki temu nasi klienci mogą mieć pewność, że ich produkt jest bezpieczny, trwały i gotowy na realne warunki pracy.